Granalladoras de pisos y equipos CYM

MECLEMSA ofrece a sus clientes la línea completa de máquinas de granallado por turbinas y por aire comprimido para contratistas que realicen trabajos en obra, con desarrollos estándares o especiales diseñados y ajustados a cada necesidad, asegurando una alta productividad con un bajo costo operativo y de inversión.

Equipos Portátiles para el granallado de pisos o paredes de acero o concreto, barcos, tanques de petróleo, etc. con producciones desde 30 m2 a más de 500 m2 por hora.

Granalladoras Portátiles Circuito Cerrado por Turbina para Pisos y Paredes de Acero o Concreto

MECLEMSA ofrece equipos de granallado portátiles de turbina por circuito cerrado para el granallado de suelos y paredes de hormigón (concreto) o acero y granalladoras de aire comprimido por circuito cerrado para trabajos localizados adaptándose a la necesidad de cada cliente.

El sistema de granallado portátil de turbina por circuito cerrado, además de ser un proceso económico, rápido y de simple operación, evita la contaminación ambiental permitiendo trabajar incluso dentro de locales cerrados sin ningún riesgo para los operarios. Además recicla el abrasivo utilizado ahorrando costos.

Los equipos de granallado portátiles remueven, limpian y dan perfil de rugosidad simultáneamente. El sistema, al dejar la superficie limpia y seca, lista para pintar, elimina totalmente todo tiempo de secado que se requiere para que un recubrimiento pueda ser aplicado (como en el caso del decapado químico, decapado con granallado húmedo o del hidro-lavado de alta presión que hay que esperar un tiempo hasta que el material esté listo para el proceso siguiente).

Principales aplicaciones

Las granalladoras portátiles para pisos trabajan tanto en acero como en concretos o asfalto, siendo sus principales aplicaciones las siguientes:

– Granallado de suelos industriales de concreto u hormigón para aplicaciones de pinturas o morteros.

– Granallado de cubiertas de barco.

– Granallado de pisos y techos de tanques de petróleo.

– Granallado de chapas navales.

– Granallado de carreteras.

– Granallado de pistas de aeropuertos.

Las principales aplicaciones de los equipos de granallado portátil de pared son las siguientes:

– Granallado de cascos de barco.

– Granallado de paredes de tanques de petróleo – interno y externo.

– Granallado de paredes de tanques de agua – interno y externo.

– Granallado de torres eólicas.

Características sobresalientes de fabricación de los equipos portátiles

– Gabinete principal que soporta todos los componentes que posee el equipo. Fabricada en acero manganeso y refuerzos internos de fundición de alto cromo.

– Turbinas de granallado bi-direccionales para impulsión del abrasivo. El corazón de estos equipos es una rueda centrífuga completamente cerrada que impulsa el abrasivo metálico (granalla) hacia la superficie a limpiar. La energía cinética que posee la partícula remueve los contaminantes, superficies pintadas, recubrimientos viejos, etc. El sistema por turbina permite además realizar un control exacto de la velocidad de impacto de la granalla para los distintos tipos y durezas de superficies a limpiar.

– Sistema de limpieza de abrasivo de alta eficiencia y simple regulación permite mantener un correcto mix operativo durante la operación.

– Aspirador de polvo con alto nivel de retención de partículas y diferentes opciones conforme necesidad, sistema apaga incendio, explosión, filtros húmedos, plataformas de mantenimiento, etc.

– Panel de comando y componentes eléctricos – fabricados conforme necesidad del usuario conforme norma IEC, Nema, UE.

MECLEMSA ofrece Tolvas de arenado y granallado portátiles por aire comprimido de cámara simple y cámara doble de distintas capacidades ajustándose a cada necesidad y gracias a su exclusivo diseño, aseguran una alta productividad con un bajo costo operativo.

Las tolvas de granallado Cym poseen circuitos de aire comprimido y abrasivos diseñados para trabajos con altos niveles de rendimiento y seguridad permitiendo proyectar diferentes tipos de abrasivos tanto metálicos (granalla de acero al carbono o granalla de acero inoxidable) como minerales (arena, óxido de aluminio, escorias, garnet, etc.) sin necesidad de realizar cambios en el equipo ni en los accesorios del circuito de comando.

El transporte del abrasivo puede realizarse en dirección horizontal o vertical mediante cañerías de hule. Estas características hacen que el uso de estas chorreadoras de arena sean ideales para realizar trabajos a cielo abierto, donde sea difícil recuperar el abrasivo proyectado, como arenado de grandes estructuras armadas, barcos, puentes, etc.

Características sobresalientes de fabricación

Fabricación del tanque:

-

Con fondo superior semielíptico aprobado ASME, fondo inferior cónico de gran ángulo para permitir el flujo de abrasivo.

-

Estructura angular de soporte con ruedas que no apoyan cuando el equipo se encuentra fijo en una posición.

-

Boca de inspección amplia que facilita el mantenimiento y recambio de la válvula de carga automática.

-

Válvula de carga automática pop-up de gran diámetro de pasaje y cierre sobre ring de goma.

-

Las tolvas de granallado estándares están diseñadas para trabajar con presiones de 7 Kg/cm2 y hasta 10 Kg/cm2 en los equipos especiales.

Válvulas de regulación de abrasivo

Válvulas de regulación de abrasivo

-

Manual: apto para todo tipo de abrasivos con ajuste de precisión manual y mínimo desgaste por abrasión.

-

Automática: permite la regulación de caudal de abrasivo y cierre en la misma válvula.

Válvulas de control a distancia: con accionamientos eléctricos o neumáticos.

Válvulas de corte de abrasivo: Diferentes tipos de control de corte de abrasivo con control manual o con sistema corte automático o de hombre muerto, teniendo el operario, en este último caso, total control del paso del abrasivo desde el lugar de trabajo.

- Control manual para el modelo M.

- Control a distancia sin despresurización de doble

efecto que minimiza el desgaste de la manguera de corte para el modelo P. -

Control a distancia con despresurización automática para el modelo D permitiendo recarga automática de

abrasivo cuando se trabajan con silos de acumulación. -

Control a distancia con sistema de corte con despresurización de tanque dual para el modelo DD que permite indistintamente arrojar granalla o realizar sopleteado desde el mismo extremo de la manguera.

-

En los modelos D, DD y P el corte de aire y abrasivo se realiza con el comando a distancia montado en el extremo de la manguera de abrasivos cercano a la boquilla de proyección. El modelo DD con accionamiento dual permite además que se realice una doble selección de trabajo arrojando sólo granalla o sólo aire comprimido, esta última para soplar o barrer el abrasivo que haya quedado acumulada en las piezas luego del proceso de granallado.

Circuito de aire comprimido: provisto de válvulas de pasaje completo en tuberías de 1 ¼” y 1 ½” sin obturaciones.

Modelos y capacidades de equipos

-

CY70 – 1 salida – 70 Lts de carga – 120 Kgs de arena / 300 Kgs granalla acero.

-

CY150 – 1 salida – 150 Lts de carga – 240 Kgs de arena / 600 Kgs granalla acero.

-

CY500 – 1 salida – 500 Lts de carga – 800 Kgs de arena / 2000 Kgs granalla acero.

-

CY500-2 – 2 salidas. – 500 Lts de carga – 800 Kgs de arena / 2000 Kgs granalla acero.

Equipos de granallado por circuito cerrado de aire comprimido reciclan el abrasivo en forma continua, reteniendo el polvo generado durante el proceso de granallado.

MECLEMSA ofrece equipos de granallado por circuito cerrado para el tratamiento de superficies metálicas, maderas y concreto, ajustándose a cada necesidad y gracias a su exclusivo diseño, aseguran una alta productividad con un bajo costo operativo.

Los equipos son aptos para realizar reparaciones de granallado en diferentes procesos siendo sus principales aplicaciones la limpieza de cordones de soldadura, uniones de tuberías, pequeños trabajos en pisos, paredes o techos de tanques de petroleo o barcos, demarcaciones en pisos industriales, etc.

Remueven pinturas, laminillas, óxidos, etc. y simultáneamente dan perfil de rugosidad, dejando las superficies listas para aplicar todo tipo de revestimiento con un bajo costo operativo.

Por ser un circuito cerrado evitan la contaminación ambiental reciclando el abrasivo en forma continua y reteniendo el polvo generado durante el proceso de granallado. Los equipos pueden ser operados dentro de locales cerrados sin riesgo para los operarios ni las instalaciones.

El equipo puede utilizarse también a circuito abierto, proyectando el abrasivo en forma convencional sin montar el cabezal, y luego recuperando el mismo con la manguera de vacío en forma independiente.

Características técnicas

- Estructura base montada sobre ruedas para un fácil traslado en obra.

-

Tanque de Granallado fabricado bajo código ASME, cabezal semi-elíptico y fondo cónico con cintura cilíndrica de 70 litros de capacidad.

- Separador ciclónico de polvo y almacenaje de abrasivo limpio.

- Mangueras de proyección y manguera de recuperación de abrasivos.

- Bocal de Granallado y Succión con cierre de hule y cepillos.

- Válvula de control a distancia sistema hombre muerto con accionamientos eléctricos o neumáticos.

- Filtro de Polvo de cartuchos para retención de partículas finas.

- Sistema de Recuperación de Abrasivo conforme modelo de equipo.

CYVACS: posee sistema de succión tipo venturi con inyección de aire comprimido y un consumo de aire comprimido estimado de 2.5 a 3 m3/min a 7 Kg/cm2.

CYVAC7: posee turbina regenerativa accionada por motor eléctrico de 7,5 HP no necesitando aire comprimido para realizar la recuperación de abrasivos.

Requerimientos totales de aire comprimido conforme el modelo de equipo:

CYVACS: 5 a 7 m3/min a 7 Kg/cm2.

CYVAC7: 1.5 a 4 m3/min a 7 Kg/cm2.

Nota: El consumo de aire comprimido de cada equipo varia en función del tipo de boquilla de granallado utilizada.

Producción

La producción de los equipos varían entre los 1.3 m2/hora hasta 7 m2/hora por boquilla, trabajando en cualquier posición y conforme sea el diámetro de boquilla utilizado, cantidad de cascarilla, pinturas, óxidos y grado de terminación superficial que se desee lograr.

Ventajas en la utilización de equipos portátiles por circuito cerrado

- Versatilidad de procesos.

- Mínimo costo operativo.

-

No requiere mano de obra adicional para el secado de superficies, eliminación de ácidos, polvos y otros contaminantes.

- No requiere mano de obra especializada.

-

Con un correcto funcionamiento del equipo, no existen problemas de salud en personal o daños en las instalaciones.

- No contamina el medio ambiente.

Limpiadores de abrasivo para trabajos en obra o para instalaciones fijas (cuartos de granallado) con capacidades de limpieza de 1.5 ton a más de 200 ton/hora.

Limpiadores de Granalla de Acero al Carbono o Granalla de Acero Inoxidable

MECLEMSA ofrece limpiadores de abrasivos metálicos para trabajos en obra o para instalaciones fijas (cuartos de granallado) con capacidades de limpieza desde 1.5 ton a mas de 200 ton/hora, adaptándose a las necesidades de cada cliente.

De construcción robusta especialmente diseñados para efectuar tareas de limpieza y recarga de abrasivos pesados (granalla de acero al carbono o inoxidable) removiendo todo tipo de polvo, cáscaras, abrasivos gastados y otros contaminantes del abrasivo bueno utilizado en el proceso de granallado.

Debido a su gran importancia y decisiva injerencia en el control de los costos asociados al proceso de granallado, el sistema de limpieza y separación de polvos y granalla fina se convierte en una parte fundamental del mismo. Sin embargo, no siempre recibe su debido análisis y consideración, desaprovechando así una inmejorable oportunidad para optimizar el proceso, reducir costos y lograr resultados de mayor calidad.

El sistema de limpieza de granalla tiene básicamente dos funciones fundamentales:

-

Acondicionar y limpiar el abrasivo. El sistema de limpieza recupera y separa la granalla útil para su reutilización, desechando por otro lado todos los contaminantes generados durante el proceso. Así se encarga de retirar de la mezcla de granalla que circula dentro de la máquina, los contaminantes finos y gruesos (polvo, laminilla, granalla fina, arena, tornillos, etc.) que son generados por el granallado. Además, el sistema retira las partículas de abrasivo que por su diminuto tamaño ya no poseen la masa necesaria para impactar sobre las piezas con energía suficiente para un granallado efectivo. La presencia de contaminantes gruesos dentro de la mezcla, podría dañar seriamente la boquilla de granallado, e incluso algunas de las piezas que se están granallando.

- Almacenar el abrasivo que va a ser utilizado para recargar el equipo de granallado.

Es importante resaltar que, en procesos de preparación de superficies para aplicación de pinturas, los contaminantes finos (polvos, laminillas, etc.) que no son retirados de la mezcla de granalla pueden quedar depositados entre los picos y valles existentes en la superficie de la pieza granallada. Cuando la pintura es aplicada, el polvo queda atrapado entre esta y el acero reduciendo la adherencia de contacto que tendrían que tener ambas superficies. Si además el contaminante penetra en la pintura, puede producir celdas de corrosión en el acero incrementando la probabilidad de una falla prematura del revestimiento.

Está comprobado que para el granallado y/o el desarenado de piezas fundidas, la presencia del 2% de arena en la granalla aumenta considerablemente el desgaste de las partes respecto al mismo proceso con granalla libre de contaminantes. Esto evidencia la importancia de contar con un sistema de limpieza de granalla bien regulado y su decisiva influencia en los costos de mantenimiento de los equipos.

Un sistema de limpieza bien regulado permite:

- Mantener los costos operativos controlados.

- Lograr piezas granalladas libres de contaminantes.

- Mantener perfiles de rugosidad controlados.

Tres líneas de equipos de limpieza de abrasivos disponibles:

- ARC ECO.

- ARC Compacto.

- ARC Estacionario.

ARC-ECO

Sistema de limpieza de abrasivo metálico de construcción económica para permitir un fácil traslado del mismo a obra con una capacidad de limpieza de 1.5 a 2.5 tons/hora.

La carga de abrasivo en el sistema de limpieza es manual y luego de pasar por el sistema de limpieza queda depositada en recipientes que son ubicados en la parte inferior del equipo. Los desechos gruesos son retenidos por un tamiz montado a tal fin y los desechos finos (polvo) son captados por un filtro a cartuchos montado en la unidad.

El equipo está compuesto por:

- Purificador de Abrasivo.

- Aspirador de polvo.

- Estructura soporte con ruedas para traslación manual.

- Panel de comando adaptado conforme necesidad del cliente.

ARC-Compacto y ARC-Estacionario

Los sistemas de limpieza ARC-Compacto  y ARC-Estacionario están diseñados para efectuar las tareas de limpieza y recarga de la granalla de acero, ya sea en equipos fijos en planta o la versión compacta montada en un bastidor que permite un fácil traslado a obra.

y ARC-Estacionario están diseñados para efectuar las tareas de limpieza y recarga de la granalla de acero, ya sea en equipos fijos en planta o la versión compacta montada en un bastidor que permite un fácil traslado a obra.

Capacidad de limpieza de 10 ton/hora (conforme necesidad tenemos desarrollados limpiadores con capacidades mayores a las 200 ton/hora).

El abrasivo a recuperar se carga en una tolva ubicada en la base del elevador de cangilones, este descarga luego en el limpiador de granalla en dos etapas de limpieza: una mecánica por tamizado y la segunda por flujo de aire. Los desechos gruesos salen del circuito hacia un recipiente montado a tal fin y los finos son captados por un filtro a cartuchos montado en la unidad. El abrasivo limpio y recuperado se deposita en un silo de almacenaje listo para la recarga del equipo de granallado a presión.

Los Sistemas de limpieza ARC-Compacto y ARC-Estacionario están compuestos por:

- Base soporte del equipo para carga con autoelevador (Solo en versión ARC-Compacto).

- Elevador de cangilones con embudo para carga de abrasivo.

- Purificador de Abrasivo.

-

Silo de acumulación de abrasivo de: 250 lts (1200 kilos) de capacidad de carga y 500 lts (2400 kilos) de capacidad de carga.

- Aspirador de polvo.

- Panel de comando.

Abrasivos recomendados en procesos de granallado

Los equipos de proyección de partículas por aire comprimido trabajan indistintamente con cualquier tipo de abrasivos (metálicos, minerales, plásticos) permitiendo seleccionar el más adecuado para cada tipo de trabajo. En el caso de recintos cerrados, es extremadamente ventajoso utilizar granalla metálica respecto de otros abrasivos, ya que se destacan las siguientes ventajas:

- Mayor productividad.

- Menor costo de abrasivo por superficie granallada.

- Reducción de costos de mantenimiento.

- Mejor calidad del trabajo realizado (homogeneidad, rugosidad, limpieza).

- Menor generación de residuos y polvos.

- Sin riesgos para la salud de los operarios.

- Menor inversión en sistemas colectores de polvo.

- Menor contaminación ambiental.

- Mejor visibilidad de los operarios.

Recuperadores de abrasivos para  trabajos en lugares abiertos o cerrados, transportando y recuperando en forma simultanea toda la gama de abrasivos utilizados en procesos de granallado acero.

trabajos en lugares abiertos o cerrados, transportando y recuperando en forma simultanea toda la gama de abrasivos utilizados en procesos de granallado acero.

Recuperadores de Abrasivos por Vacío para procesos de granallado

Meclemsa ofrece recuperadores de abrasivo para trabajos de granallado – arenado por aire comprimido según la necesidad de cada cliente.

Simplicidad, dimensiones reducidas, bajo consumo de energía y extraordinaria rapidez, son las ventajas básicas de los succionadores de abrasivos. Los recuperadores trabajan tanto en lugares abiertos como cerrados, permitiendo succionar caudales de más de 12 toneladas/hora de arena o de 10 toneladas/hora de granalla de acero.

Los recuperadores no solamente transportan abrasivo, sino que además, al poseer un sistema de limpieza, el mismo queda listo para ser utilizado un sin número de veces en óptimas condiciones de trabajo. Cuando se consideran todos estos factores, se percibe que la inversión de los recuperadores se amortiza muy rápidamente. Ideales para recuperar abrasivo en diques secos de astilleros navales, bodegas de barcos, interior y exterior de grandes tanques petroleros, cuartos de granallado de grandes dimensiones, puentes, etc.

El succionador de abrasivos CYVAC50 es un equipo que permite reducir sustancialmente los enormes costos derivados en el proceso de recolección de abrasivo que es esparcido durante la operación de granallado.

El aspirador trabaja tanto en lugares abiertos como cerrados, permitiendo transportar hasta 11,3 toneladas/hora de abrasivos livianos (arena, garnet, óxido de aluminio, microesferas de vidrio, etc) o de 8,6 toneladas/hora de granalla de acero, en una distancia de 15 metros.

El trabajo de remoción y de limpieza del abrasivo utilizado en el granallado, la pérdida de abrasivo reutilizable, su sustitución, y luego la remoción del polvo que recubre las superficies a ser revestidas podrían generar grandes pérdidas económicas; pudiendo representar desde un 30% a un 40% del costo total del proceso.

Simplicidad, de dimensiones reducidas, bajo consumo de energía y extraordinaria rapidez, son las ventajas básicas de este Aspirador de Abrasivos. El equipo sólo requiere de una fuente de energía eléctrica trifásica. No necesita de compresor de aire comprimido ni conexiones neumáticas adicionales (excepto en la versión Pulse Jet) como tampoco necesita conexiones de agua y la consecuente necesidad de una maraña de mangueras.

El aspirador de abrasivos no solamente transporta el abrasivo, sino que además, al poseer un sistema de limpieza, el mismo queda listo para ser utilizado un sin numero de veces en optimas condiciones de trabajo. Cuando se consideran todos estos factores, se percibe que la inversión en el Aspirador de Abrasivos CYVAC50, se amortiza muy rápidamente.

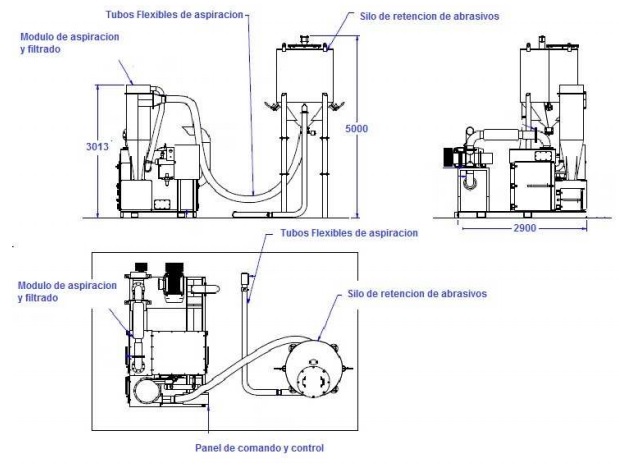

Componentes

El aspirador de abrasivos CYVAC50 esta compuesto por cuatro componentes principales:

- Módulo de aspiración y filtrado.

- Silo de retención de abrasivo.

- Tubos flexibles de aspiración y boquillas.

- Panel de comando y control.

Modulo de aspiración y filtrado

Se encuentran montados en un chasis de perfiles metálicos con encastres para uñas de monta cargas y ojales para izado.

El modulo de aspiración y filtrado posee los siguientes elementos:

- Colector de Polvo compuesto por un cajón de chapa con un compartimiento destinado a los elementos filtrantes de servicio y otro para los de seguridad de la bomba de vacío. El polvo se acumula en la zona inferior del aspirador y deberá ser vaciado periódicamente a través de puertas de acceso cerradas por cierres rápidos. Posee una válvula de seguridad que abre cuando la presión negativa sobrepasa un máximo permisible. El colector para retener polvo fino y proteger la bomba de vacío está muñido de elementos filtrantes tipo cartucho de poliéster. La limpieza de los cartuchos se realiza cuando se para la bomba de vacío y comienza a funcionar en reversa en forma automática.

- Bomba de Vacío y Motor Eléctrico, montados en la parte superior del cajón del colector de polvo. Un silenciador acústico estará montado en la salida de la Bomba de Vacío, para disminuir el sonido proveniente del aire filtrado, descargado a la atmósfera. La bomba de vacío es de gran capacidad posibilitando el transporte de abrasivo con máxima eficiencia y continuidad. La bomba de vacío es accionada por un motor eléctrico de 50 HP, el modulo está montado sobre chasis para montacargas y/o izado.

- Bomba de vacío tipo Root 25 m3/min a 450 bar. Silenciador acústico montado en la salida de Bomba.

- Motor Eléctrico 50cv (37.5KW). Trifásico.

- Ciclón con tambor para polvo, puerta de acceso y protección de goma en la entrada.

- Colector de polvo con 4 cartuchos de servicio más 2 cartuchos de seguridad. Limpieza automática por aire que circula en reverso. Dos tapas para acceso para mantenimiento. Válvula de seguridad.

Silo de retención de abrasivo

Por no estar fijo al módulo de aspiración, puede ser posicionado donde sea necesario. Separa y retiene el abrasivo del aire sucio de polvo que es enviado al aspirador de polvo. Posee en el cono inferior la conexión del tubo flexible de aspiración, por donde entra el abrasivo.

En el lado opuesto existe otro conducto, donde se conecta la salida del aire sucio de polvo hacia el aspirador a través de una manguera. En el centro del cono inferior, una válvula de descarga automática se abre o cierra en función del vacío en el interior del silo. Otras dos válvulas manuales localizadas en el lateral del cono para alimentar directamente hasta dos Maquinas de Granallado simultáneamente.

- Unidad independiente con cancamos para izado, conectado a una unidad de aspiración por manguera diam. 6” largo 7,5 m.

- Una válvula automática tipo Flap.

- Dos válvulas auxiliares para alimentar dos máquinas de granallado simultáneamente.

- Una conexión de entrada para tubo de aspiración.

- Una conexión de salida hacia el ciclón.

- Una tapa para acceso y manutención de deflector protegido en goma.

Tubos flexibles de aspiración y boquillas

Serán provistos con el equipo un tubo flexible de Ø 4” de 20 m de largo con el acople de una boquilla de aspiración.

Otros tipos de configuraciones son posibles, conforme a las necesidades de cada trabajo, como complemento del equipo estándar utilizándo la boquilla de aspiración que más se adapte a cada trabajo, en particular las siguientes:

- Boquilla volumétrica corta diam. 2”, 3” y 4”. Para uso general cuando el abrasivo está en pequeños montículos, lugares estrechos, cajones, etc.

- Boquilla volumétrica larga Diam. 3” y 4”. Para aspirar grandes volúmenes donde la introducción profunda de la boquilla en el material a aspirar taparía la entrada de aire, trabajo de pie, etc.

- Boquilla Chata Larga Diam. 2” y 3”. Para aspirar pisos donde el abrasivo está desparramado, aristas, etc.

- Boquilla Estrecha Larga Diam. 2” y 3”. Para aspirar canaletas, tubos, recovecos estrechos, aristas, etc.

- Boquilla cepillo larga Diam. 2”. Para aspirar polvillo en superficies planas como paredes y pisos, acabado final antes de la aplicación del revestimiento, etc.

Panel de comando y control

Panel de comando protegido contra intemperie y polvo, recibe acometida eléctrica por medio de ficha tipo industrial. Posee todos los elementos necesarios para el comando y protección contra sobrecarga y falta de fase de motor eléctrico. Un temporizador cíclico accionado por una llave permite que el aspirador trabaje en régimen continuo o intermitente, por ejemplo, 10 minutos aspirando y 1 minuto descargando el silo. Cada vez que la bomba de vacío se desconecta arranca en reversa para la limpieza de los filtros. El panel posee cuenta horas y un seccionador general y cumple con las normas técnicas internacionales.

Rendimiento

- Distancia máxima en horizontal: 150 m.

- Distancia máxima en vertical: 30 m.

- Capacidad de transporte: entre 2 y 10 toneladas por hora.

Nota: Las capacidades de transporte detalladas pueden variar considerablemente en función de la humedad, tipo de abrasivo, peso específico del mismo, número de curvas y radios, combinación de posición vertical y horizontal adoptadas por la manguera de aspiración, altura sobre el nivel del mar, eficiencia del operador, etc.